Last updated: 23 ม.ค. 2568 | 24138 จำนวนผู้เข้าชม |

ใยแก้วว....คืออะไร???

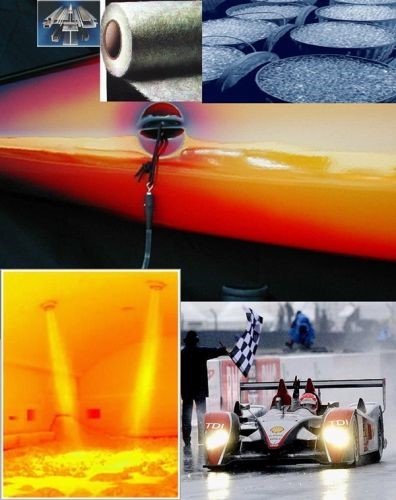

สำหรับคนทำงานไฟเบอร์ ของคู่กันอย่างเรซิ่น (คลิกอ่าน เรซิ่น...คืออะไร?) และใยแก้วเป็นสิ่งที่ขาดไม่ได้ บทความนี้จะเล่าถึง กว่าจะมาเป็นใยแก้ว ต้องผ่านกรรมวิธีอะไรบ้าง

ประวัติความเป็นมาของใยแก้ว

ประวัติของการผลิตใยแก้วสาวย้อนไปได้ถึงปี ค.ศ. 1893 เมื่อนาย เอ็ดเวร์ด ดรามมอนด์ ได้แสดงใยแก้วที่เขาคิดค้นในงานแสดง World Columbian Exposition ใยแก้วที่นำมาแสดงนั้น มีลักษณะของเส้นใยคล้ายกับเส้นไหม แต่ก็ไม่ได้มีการคิดค้นต่อยอดหรือนำเส้นใยแก้วที่คิดค้นได้นั้นมาพัฒนาให้ใช้งานได้จริงจัง จนอีก 45 ปีผ่านไปจึงได้มีการพัฒนาจนถึงขั้นการผลิตใยแก้วในระดับอุตสหกรรมโดยนาย รัสเซล เยมส์ สเลเตอร์ แห่งประเทศอเมริกา ครั้งนั้นได้ตั้งชื่อให้กับใยแก้วที่ผลิตได้ว่า Fiberglass ซึ่งก็ได้เรียกกันติดปากจนเป็นชื่อเรียกสามัญไป

ในช่วงแรกของการพัฒนาใยแก้วยังใช้อยู่เฉพาะในวงการฉนวนกันความร้อนเท่านั้น แต่ต่อมาได้ มีการพัฒนากระบวนการผลิตโดยการดึงเส้นใยให้เป็นเส้นต่อเนื่อง ที่มีความแข็งแรงสูงเพื่อใช้ในการเสริมความแข็งแรงของพลาสติกประเภทเทอร์โมเซ็ท เช่น โพลีเอสเตอร์เรซิ่นชนิดไม่อิ่มตัว ไวนิลเอสเตอร์เรซิ่น อีพอกซี่เรซิ่น และรวมไปถึงเทอร์โมพลาสติก เช่น ไนลอน โพลีโพรไพลีน โพลีคาบอร์เนต ABS PPS และชนิดอื่นๆ อีกมาก

นอกจากนี้ ยังมีการพัฒนาต่อเนื่อง ให้ใช้เสริมความแข็งแรงของปูนซีเมนต์ ยิปซัม และยางมะตอยได้อีกด้วย ในปัจจุบัน นอกจากใยแก้วแล้ว ยังมีใยชนิดอื่นที่ได้มีการค้นคว้าและผลิตออกมาโดยมีข้อดีและข้อด้อยต่างๆ กันไป ชนิดที่สำคัญและจะกล่าวถึงในเชิงเปรียบเทียบต่อไปเช่น ใยคาร์บอน (กราไฟท์) และใยเคฟลาร์

กระบวนการหลอมน้ำแก้ว

เริ่มต้นจากการนำเอาวัตถุดิบตามธรรมชาติประเภทต่างๆมาผสมรวมกัน และให้ความร้อนจนหลอมเหลวที่อุณภูมิสูงประมาณ 1400 c วัตถุดิบเหล่านี้ประกอบด้วย ทราย ดินขาว หินปูน กรดบอริก และ อื่นๆ อีกเล็กน้อย โดยกำหนดอัตราส่วนเพื่อให้วัตถุดิบตามธรรมชาติเหล่านี้ ให้สารประกอบตามร้อยละของน้ำแก้วดังต่อไปนี้

SiO2 =52-62wt%

Alkaline oxide (Na2O, K2O) < 2wt%.

Alkaline terrous oxide (CaO, MgO..) 16-30%

B2O3 = 0-10wt%

Al2O3 = 11-16 wt%

TiO2 = 0-3%

Fe2O3 = 0-1%

F2 = 0-2%

วัตถุดิบจะอยู่ในรูปของผงสีขาว ที่มีความบริสุทธิ์ และขนาดที่กำหนดเพื่อให้ได้ คุณภาพที่เหมาะสมต่อการสาวเป็นเส้นใย โดยจุดที่สำคัญที่สุดคือเส้นใยที่ได้ จะต้องไม่ขาดง่ายในขณะทำการสาวเส้นใย โรงงานผลิตใยแก้วจะตั้งค่าไว้ให้ไม่ให้มีการขาดเกิน 2 ครั้งต่อชั่วโมง ถ้าเกินกว่านี้ก็ถือว่าการผลิตยังไม่ได้ตามมาตรฐานที่ยอมรับได้

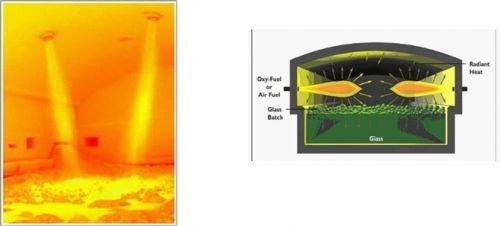

เตาที่ใช้หลอมแก้วจะทำขึ้นจากวัสดุเซรามิคหรืออิฐทนไฟโดยมีกระบวนการให้ความร้อนอยู่ 2 ประเภท คือ การให้ความร้อนจากไฟฟ้า และการให้ความร้อนโดยใช้แก๊สไฮโดรเจน และ ออกซิเจนเป็นเชื้อเพลิง

ในปัจจุบันจะไม่ค่อยมีเตาที่ให้ความร้อนด้วยไฟฟ้าเหลืออยู่แล้วเนื่องจากข้อจำกัดทางด้านขนาดของเตาและต้นทุนพลังงาน

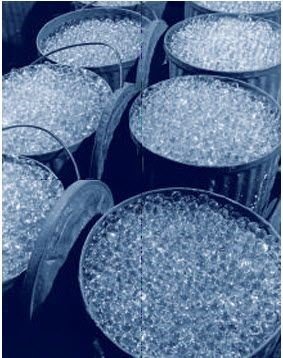

เตารุ่นใหม่ๆ จะถูกออกแบบให้มีกำลังการผลิตใยแก้วอย่างน้อยที่ 30000 ตันต่อปีต่อเตา ซึ่งระดับนี้ถือ เป็นขนาดเตาที่เล็กที่สุดในแง่ของความคุ้มค่าด้านการลงทุน สำหรับผู้ประกอบการที่ไม่มีขนาดของตลาดใหญ่เพียงพอกับการผลิตระดับ 30000 ตันขึ้นไป ก็จะใช้กระบวนการหลอมแก้วอีกวิธีหนึ่ง ที่ควรจะกล่าวถึงไว้ด้วย คือ กระบวนการหลอมแก้วจากลูกแก้ว ซี่งลูกแก้วนี้ก็ถูกผลิตมาจากผู้ผลิตใยแก้วที่มีเตา ขนาด 30000 ตันหรือใหญ่กว่านั่นเอง

โดยโรงผลิตขนาดใหญ่เหล่านี้ จะนำน้ำแก้วมาขึ้นรูปเป็นลูกกลม แทนที่จะดึงเป็นเส้นใย แล้วขายลูกแก้วเหล่านี้ให้กับโรงงานผลิตใยแก้วขนาดเล็กที่จะนำลูกแก้วเหล่านี้มาหลอมใหม่ในเตาไฟฟ้าขนาดเล็ก ก่อนจะนำน้ำแก้วที่ได้มาดึงเป็นเส้นใยแก้วอีกที

เป็นเรื่องน่าตื่นตาตื่นใจเสมอสำหรับคนที่ได้เข้าไปเยี่ยมชมโรงงานผลิตเส้นใยแก้ว และได้เห็นกระบวนการสาวใยแก้วเป็นครั้งแรก แน่นอนว่าทุกคนทราบมาคร่าวๆอยู่แล้ว ว่าแก้วน้ำหรือกระจกที่เราเห็นและใช้งานกันอยู่ทุกวันนั้นทำมาจากทรายหรือมีทรายเป็นองค์ประกอบหลัก แต่ส่วนใหญ่ก็จะทราบอยู่เท่านั้น และแค่นั้นก็น่าทึ่งอยู่แล้ว เมื่อได้มาเห็นใยแก้วที่ก็เป็นแก้วเหมือนกัน ทำมาจากทรายเหมือนกัน แต่อยู่ในรูปของเส้นเล็กๆ ที่มีความอ่อนนุ่มเหมือนเส้นด้ายไม่แตกเปราะเหมือนกับแก้วน้ำหรือกระจก ก็มักจะอดสงสัยไม่ได้ว่าวิธีการทำให้แก้วมาเป็นเส้นและอ่อนนุ่มนั้นทำอย่างไร

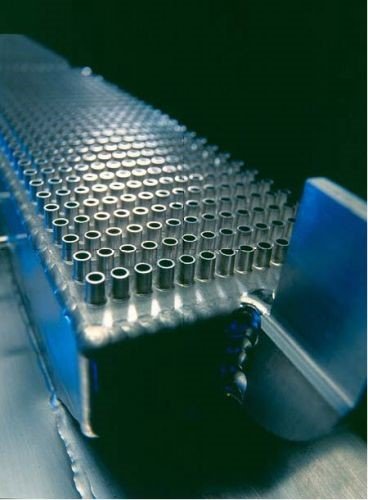

กระบวนการเริ่มต้นต่อจากที่ได้หลอมเหลววัตถุดิบที่อุณหภูมิประมาณ 1400 c ได้น้ำแก้วที่อยู่ในรูปของเหลวสีแดงอยู่ในเตาเผา ด้านล่างของเตาเผา จะมีการเจาะเป็นช่องทางให้น้ำแก้วไหลออกจากเตาเพื่อขึ้นรูปเป็นเส้น โดยให้ผ่านแผ่นโลหะประเภทแพลทตินั่ม (ทองคำขาว) ทีได้ทำการเจาะเป็นรูพรุนเล็กๆ ดังภาพ

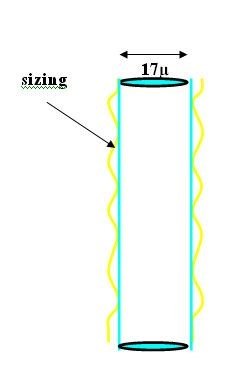

แผ่นแพลทตินั่ม นี้เราเรียกกันในวงการว่า Bushing เป็นชิ้นส่วนที่มีราคาสูงมาก Bushing (ที่มีความยาวประมาณ 26 นิ้ว กว้าง 8 นิ้ว) จะมีรูอยู่ประมาณ 1600 รู เมื่อใยแก้วเริ่มไหลออกมาทาง Bushing เส้นใยจะถูกพ่นด้วยละอองน้ำเพื่อลดอุณหภูมิแล้วจะถูกดึงด้วยมอเตอร์เพื่อเข้าม้วน โดยการดึงจะให้เส้นใยวิ่งผ่านสารเคมีสำหรับเคลือบเส้นใย ที่เรียกกันว่า Sizing อีกด้วย

Sizing เป็นสารที่มีความสำคัญต่อคุณสมบัติต่างๆ ของใยแก้วอย่างมาก เป็น Solution ที่เป็น Polymer base มีหน้าที่หลักๆ ดังนี้คือ

ใยแก้ว ที่เข้าม้วนแล้วจะมีศัพท์เรียกเฉพาะว่า cake ซึ่งเป็นผลิตภัณฑ์กึ่งสำเร็จรูป โดย cake เหล่านี้จะถูกนำไปแปรรูปเป็นผลิตภัณฑ์ที่เรารู้จักกันดีเช่น ใยแก้วผืน (chopped strand mat) ใยพ่น (spray roving) ใยทอ (woven roving) และอื่นๆอีกมาก

25 ต.ค. 2566