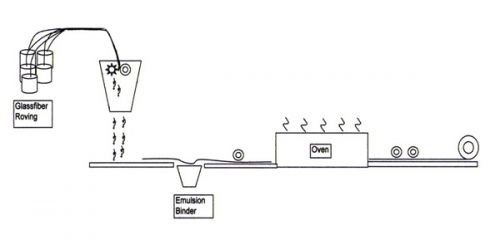

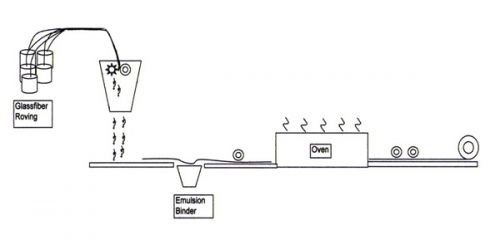

Chopped Strand Mat production process (emulsion type)

การผลิต Chopped Strand Mat หรือ CSM ที่เราเรียกกันนั้นมีความซับซ้อนอยู่ไม่น้อย แม้จะดูเป็นกระบวนการที่เรียบง่ายแต่การควบคุมคุณภาพให้มีความสม่ำเสมอนั้นทำได้ยากเนื่องจากมีตัวแปรในการผลิตอยู่มากทีเดียว เริ่มต้นจากการนำ cake หลายๆม้วนที่ได้จากขั้นตอนการสาวใยแก้วที่ได้เคยอธิบายไว้แล้ว นำมาผ่านการอบจนแห้งและ sizing คือน้ำยาที่เคลือบไว้สุกดีแล้วมาเข้าเครื่องตัดโปรย (chopper) จำนวนของม้วน cake จะมีการกำหนดไว้อย่างแน่นอนล่วงหน้าโดยจำนวนนี้จะสัมพันธ์กับ

1. ขนาดเส้นของ cake ที่ผลิตออกมา

2. ความกว้างของ CSM ที่ต้องการผลิต

3. นน/ตรม ของ CSM

4. ความเร็วสายพานลำเลียงของสายการผลิต

โดยม้วน cake เหล่านี้จะถูกป้อนเข้า chopper เพื่อตัดแล้วโปรยลงมาให้ตกแบบอิสระ หรืออาจมีลมหมุนและอุปกรณ์อย่างอื่นช่วยให้เส้นใยกระจายตัวดีขึ้นก็ได้ เส้นใยที่ถูกตัดเป็นเส้นสั้นๆมีความยาวประมาณ 6 นิ้วก็จะตกลงสู่สายพานในลักษณะที่ซ้อนทับกันไปมาจนได้ลักษณะของผืน CSM แล้วผืน CSM ที่อยู่บนสายพานลำเลียงจะวิ่งผ่านละอองกาวน้ำหรือกาวผง+ละอองน้ำที่โปรยลงมา (ในวงการเรียกกาวที่ใช้ในส่วนนี้ว่า Binder) ซึ่งมีหน้าที่ทำให้เส้นใยแก้วเหล่านั้นติดกันอยู่เป็นผืนได้ ก่อนผืน CSM นี้จะถูกรีดด้วยลูกกลิ้งให้เรียบแล้วเข้าสู่เตาอบเพื่ออบให้ Binder แห้งตัว ผืน CSM เมื่อออกมาจากเตาอบจะแห้งและคงตัวดีแล้วจะเคลื่อนตัวต่อไปจนสุดปลายสายพานที่มีแกนกระดาษสำหรับเข้าม้วน เมื่อได้ขนาดม้วนตามกำหนดก็ตัดแล้วบรรจุกล่องเป็นอันจบสิ้นกระบวนการผลิต CSM

มีข้อควรรู้อย่างหนึ่งว่า Binder ที่ใช้ประสานเส้นใยเหล่านี้ให้เกาะกันเป็นผืน CSM นั้นมีอยู่ 2 ประเภท คือ แบบเป็นของเหลวเรียกว่า Emulsion Binder และเป็นผงเรียกว่า Powder Binder

CSM ที่ผลิตโดยใช้ Binder ทั้งสองชนิดนั้นมีคุณสมบัติในการใช้งานไม่ต่างกันมากนัก แต่มีข้อสังเกตเล็กๆ ว่า Emulsion Binder จะให้ CSM ที่นุ่มกว่าและไม่ค่อยระคายเคืองผิวหนังเมื่อสัมผัสเนื่องจาก Emulsion Binder ที่เป็นของเหลวจะไปเคลือบใยแก้วทุกๆเส้นอย่างทั่วถึง ในขณะที่ Powder Binder มักจะไปติดอยู่ตามจุดสัมผัสของใยแก้วต่อใยแก้วเท่านั้น (ตามภาพ)

อย่างไรก็ตาม CSM ที่ใช้ Emulsion Binder ก็มีข้อจำกัดในการใช้งานเมื่อนำไปขึ้นรูปเป็นหลังคาแผ่นใสจะไม่ใสเท่า CSM ทีใช้ Power Binder เพราะ Binder จำนวนมากกว่าที่เคลือบอยู่ทั่วเส้นใยนั่นเอง

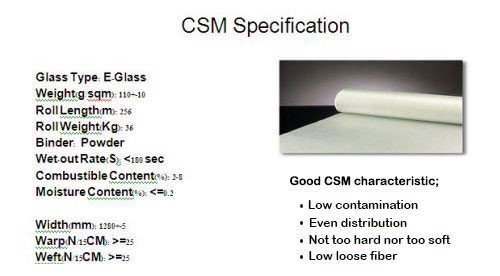

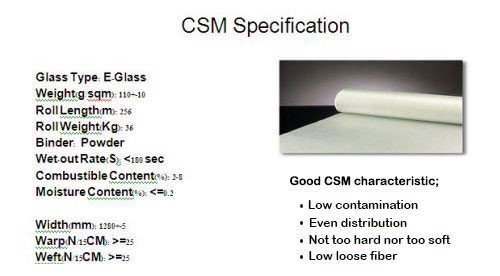

ข้อควรรู้เมื่อดู Specification ของ Chopped Strand Mat

หน้าตาของใบ Spec CSM มักจะมีรูปแบบที่คล้ายคลึงกันดังที่ได้แสดงเฉพาะส่วนสำคัญไว้ข้างล่าง :

เรามาลองทำความเข้าใจกันทีละจุดดังนี้

- Glass Type: E-Glass เป็นข้อแรกที่มักจะเขียนไว้ในใบ spec ให้เห็นกันชัดๆ เป็นตัวบอกชนิดของแก้วที่นำมาทำเป็นเส้นใยว่าเป็นชนิดใด เช่น E-glass (Electrical Glass), C-glass (Chemical Resistant Glass), AR glass (Alkaline Resistant Glass) ฯลฯ ประมาณกว่า 90% ของใยแก้วที่ผลิตขึ้นในโลกจะเป็นชนิด E-glass เนื่องจากคุณสมบัติและราคาที่เหมาะสม

หมายเหตุ-รายละเอียดชนิดของแก้วได้มีอธิบายไว้เป็นหัวข้อที่แยกออกไป

- Weight: g/sm ระบุถึงน้ำหนักของผืน CSM หน่วยวัดเป็น กรัมต่อตารางเมตร ตัวอย่างเช่น 300gsm คือถ้าตัด CSM มา 1 ตารางเมตร แล้วชั่งจะได้น้ำหนัก 300 กรัม ในตลาดจะเรียกเป็นเบอร์มีตั้งแต่ 300, 450 และ 600 ซึ่งก็คือ 300 gsm 450gsm และ 600gsm นั่นเอง

- Roll Length: meter เป็นความยาวของม้วน CSM เมื่อคลี่ออกมา ในตัวอย่างข้างบน ระบุเป็น 256 คือมีความยาว 256 เมตร ความยาวจะขึ้นอยู่กับเบอร์ หน้ากว้าง และน้ำหนักต่อม้วนเป็นสำคัญ เช่น CSM เบอร์ 300 หน้ากว้าง 104 ซม น้ำหนักม้วน 30 กก ก็จะมีความยาวเท่ากับ 96 เมตร ในขณะที่ CSM เบอร์ 450 หน้ากว้าง 104ซม น้ำหนักม้วน 30 กก จะมีความยาวที่ 64 เมตร เป็นต้น

- Roll Weight : Kg น้ำหนักต่อม้วนมีหน่วยเป็นกิโลกรัม ถ้าเป็น CSM หน้ากว้างมาตรฐานที่ 104 ซม จะผลิตให้หนึ่งม้วนหนัก 30 กิโลกรัม เป็นน้ำหนักที่ไม่รวมแกนกระดาษและไม่รวมกล่อง ตาม Spec ทั่วไปจะอนุญาตให้มีบวกลบได้นิดหน่อย แต่ถ้าพบว่ามีน้ำหนักต่างไปจากนี้มากเช่นต่ำกว่า 27 กิโลกรัม ให้สันนิฐานได้ว่าเป็นสินค้าที่ไม่ได้มาตฐานคือมีการขาดของม้วนก่อนที่เข้ารูปม้วนได้ครบ 30 กิโลกรัม นั่นเอง

- Binder : Powder ชนิดของกาวที่ใช้ประสานเส้นใยเข้าด้วยกันเป็นผืน มีอยู่สองชนิดคือ Powder ซึ่งเป็นกาวผง และ Emulsion ซึ่งเป็นกาวน้ำ กว่า 98% ของ CSM ที่มีขายในบ้านเราจะเป็นแบบ Powder เนื่องจากการเปิดตลาดใยแก้วในสมัยแรกๆจะเป็นใยแก้วที่นำเข้าจากญี่ปุ่นที่เป็นแบบ Powder ในขณะที่แบบ Emulsion จะพบในยุโรปเสียเป็นส่วนใหญ่

- Wetout Rate: Second คือความเร็วในการซึมซับน้ำยาเรซิ่น มีหน่วยวัดเป็นวินาที เกิดจากการวัดในห้อง lab โดยใช้ผู้เชี่ยวชาญจะเริ่มต้นจับเวลาเมื่อเทน้ำยาเรซิ่นลงบนผืน CSM จนกระทั่ง CSM ที่มีสีขาวเริ่มกลายเป็นสีใสกลืนไปกับน้ำยาเรซิ่นมองเห็นทะลุพื้นล่างได้ มีค่าเฉลี่ยอยู่ที่ 180 วินาที โดยประมาณ

- Combustible Content : Percent มีชื่อเรียกอีกอย่างว่า Loss of Ignition (LOI) เป็นหน่วยวัดปริมาณ สารเคลือบใยแก้ว (Sizing) และกาวประสานเส้นใย (Binder) ใช้วิธีวัดโดยการเผาเพื่อหาสารทั้งสองตัวที่จะถูกไหม้ไฟไปเมื่อเทียบกับน้ำหนักใยแก้วก่อนเผา หน่วยเป็น % ยิ่งเปอร์เซนต์สูง CSM ที่ได้ก็มักจะมีความเหนียวมากขึ้น เส้นใยจะไม่ค่อยหลุดร่วง แต่ทั้งนี้ทั้งนั้นก็อยู่ที่คุณภาพของ Binder ที่ใช้ด้วยเช่นกัน

- Moiture Content : Percent ความชื้นที่อยู่ใน CSM จากกระบวนการผลิต ไม่นับความชื้นที่เกิดจากการขนส่งหรือการจัดเก็บ มีหน่วยเป็นเปอร์เซนต์ ใยแก้วที่มีความชื้นสูงมักจะเป็นสาเหตุของการซึมซับน้ำยาเรซิ่นที่ไม่ดีและเกิดให้เห็นเป็นลายเส้นใยแก้วสีขาวอย่างชัดเจน แต่ความชื้นระดับที่ก่อให้เกิดปัญหามักจะมาจากการจัดเก็บมากกว่าเกิดจากการผลิต ถ้าพบว่า CSM ที่ท่านใช้อยู่มีปัญหาเรื่องความชื้นให้แก้ไขง่ายๆ โดยการแกะหีบห่อออกให้หมดโดยเฉพาะที่เป็นพลาสติกหุ้ม แล้วนำไปตากแดดให้ความชื้นระเหยออกไปให้มากที่สุด

- Width : ซม หรือ มม คือหน้ากว้างของม้วน CSM มาตฐานอยู่ที่ 104 ซม อาจพบหน้ากว้างที่ 186 ซม ได้บ้างแต่ไม่เป็นที่นิยมนักเนื่องจากไม่สะดวกในการจัดเก็บ และขนย้าย เพราะมีน้ำหนักต่อม้วนสูงกว่า คืออยู่ที่ 50 กก ต่อม้วน

- Strength : Newton แบ่งการวัดเป็น 2 แนวคือวัดแนวยาว (warp) และวัดแนวกว้าง (weft) โดยทำการทดสอบดึงตัวอย่าง CSM ที่ตัดมาเป็นแถบให้มีขนาดความกว้าง 15 cm ใช้แรงดึงที่มีหน่วยเป็น Newton ดึงจนตัวอย่างขาด ค่าที่ได้จะเป็นความแข็งแรงของผืน CSM ไม่ใช่ค่าความแข็งแรงของเส้นใยแก้ว ให้สังเกตว่า CSM มีการกระจายตัวแบบไม่เป็นระเบียบตามลักษณะของการขึ้นรูปโดยการโปรย ดังนั้นค่าความแข็งแรงทั้งแนว warp และ weft ก็จะวัดออกมาได้เท่าๆ กัน

CSM ที่ดีไม่ควรมีสิ่งปนเปื้อน มีการกระจายตัวที่สม่ำเสมอ ผืน CSM ไม่แข็งหรือนุ่มเกินไป ไม่มีการหลุดร่วงของเส้นใย โดยจำนวนชั้นการใช้งานของใยแก้วจะแตกต่างกันไปตามประเภทการใช้งาน อย่างไรก็ตามเราไม่ควรที่จะดูใบ Spec แต่เพียงอย่างเดียว

ท่านควรลองซื้อสินค้ามาใช้ก่อนสัก 2-3 ม้วนเพื่อดูว่า CSM ดังกล่าวใช้ในงานของท่านได้หรือไม่ เพราะยังมีคุณลักษณะอย่างอื่นที่ต้องพิจารณาเพิ่มเติมตามการใช้งานแต่ละประเภทด้วย เช่นดูว่า CSM นั้นกินน้ำยาเกินไปคือต้องใช้น้ำยาเรซิ่นมากกว่าปรกติหรือไม่ CSM ฟูเกินไปที่จะทำให้ชิ้นงานหนาเกินความต้องการหรือไม่ และ ถ้าท่านทำงานที่เกี่ยวกับแผ่นใสก็ต้องดูว่าเมื่อ CSM นั้นผสมเรซิ่นแล้วมีความใสมากพอที่จะนำมาใช้ในงานท่านได้หรือไม่ ฯลฯ